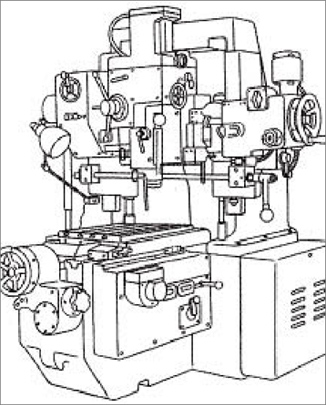

ジグ中ぐり盤は一般的にジグボーラー(治具ボーラー)と呼ばれ、名前の通り中ぐり盤に属す精密中ぐり盤の一種です。また、ボール盤の一種という見方もさ

れるようですが、単にドリルで穴をあけるだけでないという意味ではボール盤とは似ても似つかない関係にあります。

この機械の役割と趣旨は極めて正確な位置決めをした上で、マイクロボーリング装置を用いて高速度回転と微細な送りで非常に寸法精度の高い真円度と直角度が出た穴に成るようボーリング切削仕上げすることです。主に超硬合金製や高速度工具鋼(ハイス)製などのチップ刃のボーリングバイトを駆使して、内径を公差の寸法に仕上げます。

ボーリングホルダの入らない小径の穴には細軸の耳掻きバイトで仕上げます。このようにジグボーラーは特に高精度を要する治具などの多数の穴を高精度ピ

ッチ寸法にて中ぐりする場合に最も多く用いられます。

ピッチ補正装置付きの高精度送りネジや、格違いの光学的装置を備えていることによってμm(マイクロメートル)単位の極めて正確な心出しと測定検査を短時間で行えるのも特徴です。加工品の心出し方法は、基準となる端面からの追いかけ、あるいは振り分けのセンター出し、基準穴からの心出しなどがありますが、いずれも格別に高精度なマシンゆえ、安心と余裕をもって作業が行えるために、やり直しのきかない単品物や修正加工、完成品の追加工にもジグボーラーが優れた威力を発揮します。

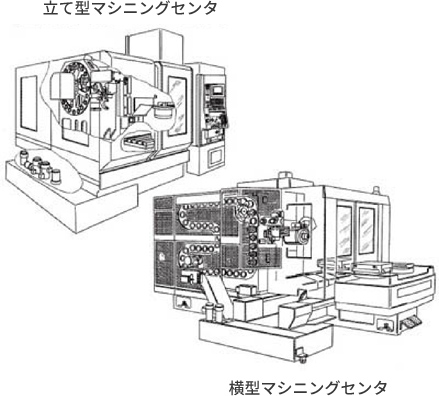

ジグ中ぐり(ジグボーラー)加工とは、フライス盤やマシニングセンタで荒削りを済ませてある下孔(焼き入れされていない)を仕上げる程度の軽切削なボーリングが一般的ですが、錐もみ・リーマー通し・フェーシング(穴底面サラエ)・フライス切削にも使用できます。

位置決めには標準尺度の光学式読み取り装置により行いますが、補助的にダイヤルゲージや端面ゲージも使用し、場合により心出し顕微鏡も用います。これらにより位置決め精度は大中型の機械でも±0.003~±0.005mm、小型の機械では±0.001~±0.002mmの軸間(ピッチ)精度を得ることが可能です。当然ですが、そもそもこれにも満たない精度しか出せない機械をジグボーラーと名乗ることなどできません。よって、マザーマシンを創るマザーマシンと呼ばれるだけに絶対的な精度を誇れる位置付けにある工作機械がジグボーラー(あるいはジグ研削盤)なのです。現在でもその精度を超えられる工作機械は存在せず、その信頼性と存在感は不動のものです。

また、三次元測定器が普及した現在に至るまでは、ジグボーラー(あるいはジグ研削盤)を測定機器として代用されてきました。しかしそれは今日においても充分に遜色無いレベルだと実感します。機械自身は直角度は勿論のこと平面度、平行度、真円度も極めて精巧にできているので、性能を発揮させるには据え付け場所もクリーンで温度変化の少ない場所を選ぶのが一般的であり、機械精度を維持するためには厳しく温度管理された恒温室に設置することが必須です。位置決めばかりではなく主軸部分も熱や応力によって影響を受けないようクイルスピンドルは高硬度であり最高精度の軸受け(ベアリング)が使用されており、テーブル面に対し主軸はフルストロークで極めて真直な造りです。

さて、このように治具などの加工において、一桁上と言えるほどの精度をジグボーラーで出せるのは、厳格な基準で作り込まれたジグボーラーの精度が良いことも当然ありますが、品物取り付け→心出し→正確に位置決め→削り→関係寸法を測定→主軸位置や工具径寸法の調整→正確に位置決め→削り→関係寸法を測定→主軸位置や工具径寸法の調整→慎重に位置決め→削り→つづく…。というふうに刃の切れ具を常時確かめつつ、作業者が付き切りでこれらの作業を何度も繰り返しては、実に細かい神経を使ってまで仕上作業を行っているのです。また、作業場の室温や雰囲気などの物理的要因にさえも受けやすく、よって物理的には限界にも近い僅か数ミクロン(μ)単位の精度に誤差が出ぬよう制御しようとするには長年経験を積んだ熟練者による勘所をなくしてはありえません。

要するに、いくら最新で高精度を保証されてる機械を使用したとしても作業者の技術力の差が顕著に現れてしまうのがこの機械の難易度レベルが高い事の証なのです。